- 来源:

- 日期: 2022-10-28

MLCC电容常见失效案例分享

泽天电子技术部

机械强度: 硬而脆, 这是陶瓷材料的机械强度特点。

热脆性: MLCC内部应力很复杂, 所以耐温度冲击的能力很有限。

泽天电子技术部

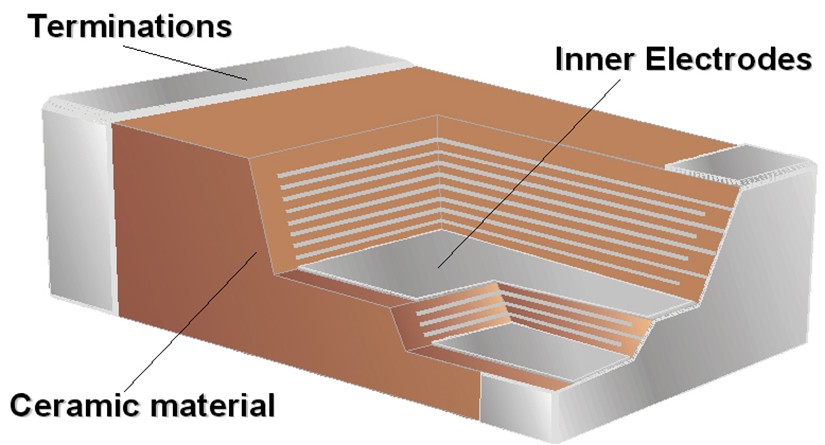

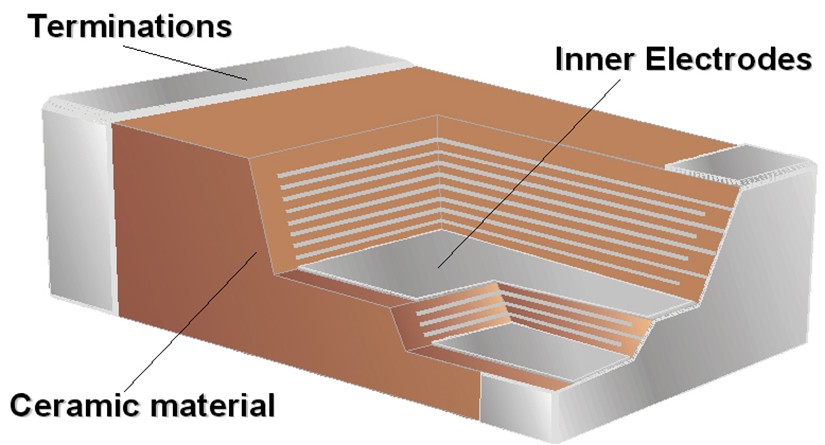

Q: MLCC电容是什么结构的呢?

A: 多层陶瓷电容器是由印好电极( 内电极) 的陶瓷介质膜片以错位的方式叠合起来, 经过一 次性高温烧结形成陶瓷芯片, 再在芯片的两端封上金属层( 外电极) 制成的电容。

MLCC电容特点:

机械强度: 硬而脆, 这是陶瓷材料的机械强度特点。

热脆性: MLCC内部应力很复杂, 所以耐温度冲击的能力很有限。

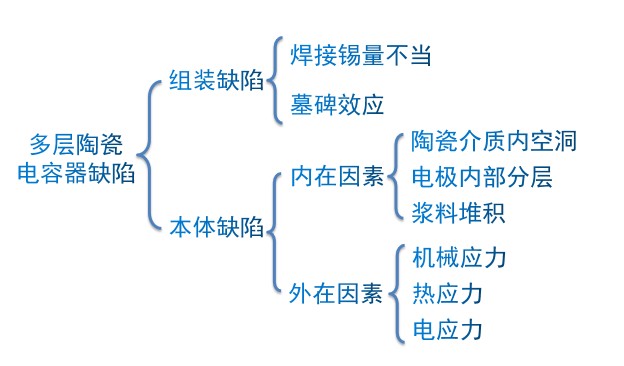

Q: MLCC电容常见失效模式有哪些? A:

Q: 怎么区分不同原因的缺陷呢? 有什么预防措施呢?

组装缺陷

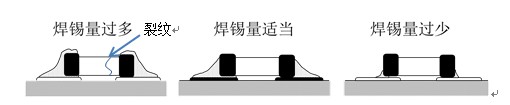

1 、 焊接锡量不当

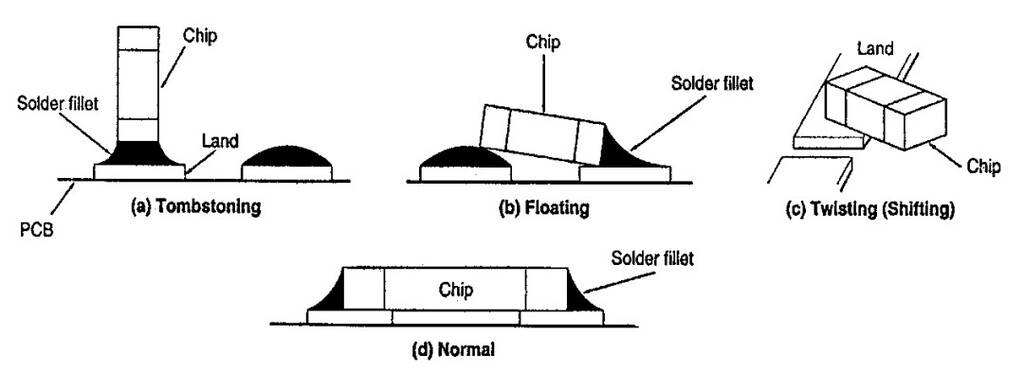

图 1 电容焊锡量示意图

MLCC电容常见失效案例分享

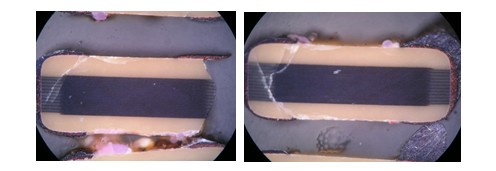

图 2 焊锡量过多造成电容开裂

当温度发生变化时, 过量的焊锡在贴片电容上产生很高的张力, 会使电容内部断裂或者电容器 脱帽, 裂纹一般发生在焊锡少的一侧; 焊锡量过少会造成焊接强度不足, 电容从PCB 板上脱 离, 造成开路故障。

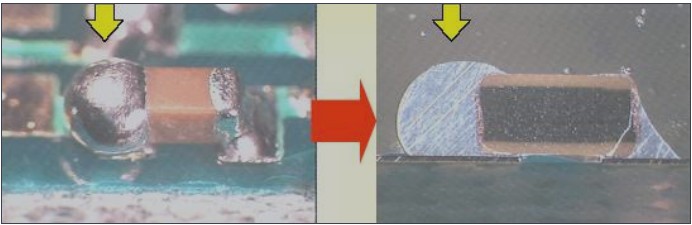

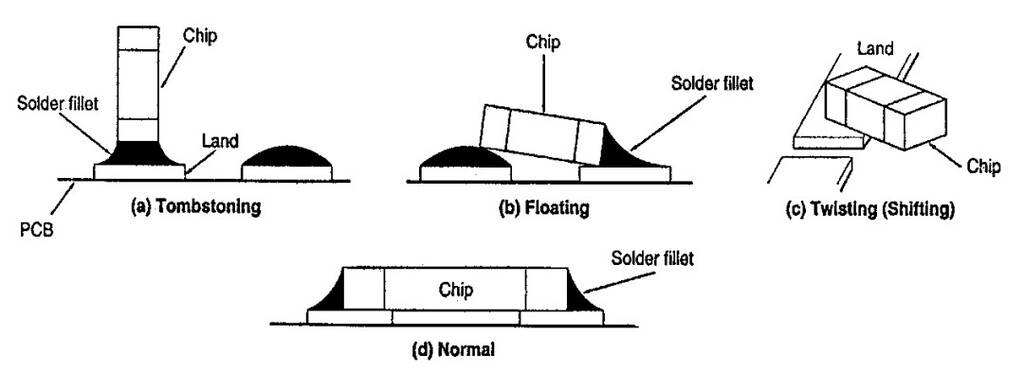

图 3 墓碑效应示意图

在回流焊过程中, 贴片元件两端电极受到焊锡融化后的表面张力不平衡会产生转动力矩, 将元 件一端拉偏形成虚焊, 转动力矩较大时元件一端会被拉起, 形成墓碑效应。

原因: 本身两端电极尺寸差异较大; 锡镀层不均匀; PCB板焊盘大小不等、 有污物或水分、 氧 化以及焊盘有埋孔; 锡膏粘度过高, 锡粉氧化。

①焊接之前对PCB板进行清洗烘干, 去除表面污物及水分;

②进行焊前检查, 确认左右焊盘尺寸相同;

③锡膏放置时间不能过长, 焊接前需进行充分的搅拌。

图 2 焊锡量过多造成电容开裂

当温度发生变化时, 过量的焊锡在贴片电容上产生很高的张力, 会使电容内部断裂或者电容器 脱帽, 裂纹一般发生在焊锡少的一侧; 焊锡量过少会造成焊接强度不足, 电容从PCB 板上脱 离, 造成开路故障。

2 、 墓碑效应

图 3 墓碑效应示意图

在回流焊过程中, 贴片元件两端电极受到焊锡融化后的表面张力不平衡会产生转动力矩, 将元 件一端拉偏形成虚焊, 转动力矩较大时元件一端会被拉起, 形成墓碑效应。

原因: 本身两端电极尺寸差异较大; 锡镀层不均匀; PCB板焊盘大小不等、 有污物或水分、 氧 化以及焊盘有埋孔; 锡膏粘度过高, 锡粉氧化。

措施:

①焊接之前对PCB板进行清洗烘干, 去除表面污物及水分;

②进行焊前检查, 确认左右焊盘尺寸相同;

③锡膏放置时间不能过长, 焊接前需进行充分的搅拌。

本体缺陷--内在因素

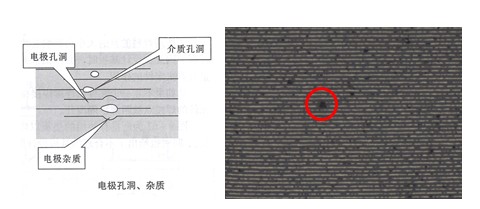

1 、 陶瓷介质内空洞

图 4 陶瓷介质空洞图

原因:

① 介质膜片表面吸附有杂质;

② 电极印刷过程中混入杂质;

③内电极浆料混有杂质或有机物的分散不均匀。

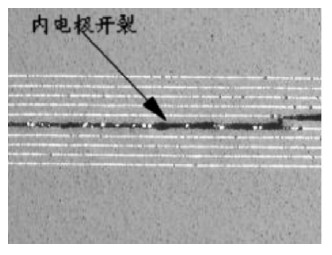

2 、 电极内部分层

图 5 电极内部分层

原因: 多层陶瓷电容器的烧结为多层材料堆叠共烧。 瓷膜与内浆在排胶和烧结过程中的收缩率 不同, 在烧结成瓷过程中, 芯片内部产生应力, 使MLCC产生再分层。

预防措施: 在MLCC的制作中, 采用与瓷粉匹配更好的内浆, 可以降低分层开裂的风险。

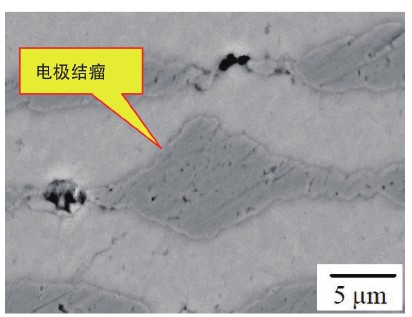

3 、 浆料堆积

3 、 浆料堆积

图 6 浆料堆积缺陷

原因:

① 内浆中的金属颗粒分散不均匀;

② 局部内电极印刷过厚;

③ 内电极浆料质量不佳。

本体缺陷--外在因素

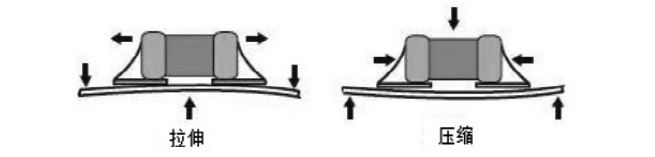

1 、 机械应力裂纹

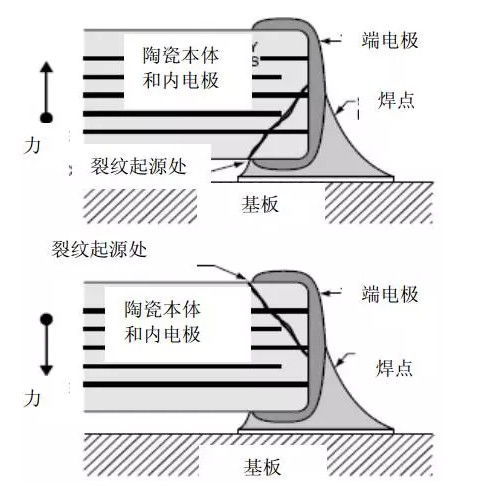

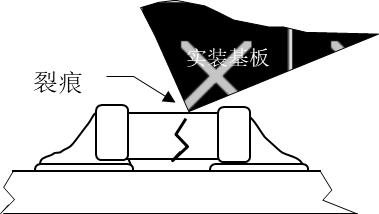

图 7 MLCC受机械应力开裂示意图

原因: 多层陶瓷电容器的特点是能够承受较大的压应力, 但抗弯曲能力比较差。 当PCB板发生 弯 曲 变 形 时 , MLCC 的 陶 瓷 基 体 不 会 随 板 弯 曲 , 其 长 边 承 受 的 应 力 大 于 短 边 , 当 应 力 超 过

MLCC电容常见失效案例分享

MLCC 的 瓷 体 强 度 时 , 弯 曲 裂 纹 就 会 出 现 。 电 容 在 受 到 过 强 机 械 应 力 冲 击 时 , 一 般 会 形 成 45 度裂纹和Y型裂纹。

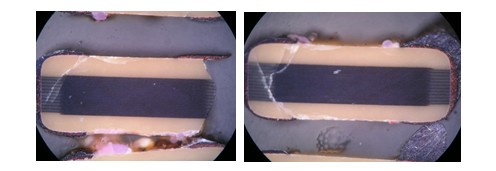

图 8 典型机械裂纹电容

常 见 应 力 源 : 工 艺 过 程 中 电 路 板 操 作 ; 流 转 过 程 中 的 人 、 设 备 、 重 力 等 因 素 ; 通 孔 元 器 件 插 入; 电路测试, 单板分割; 电路板安装; 电路板点位铆接; 螺丝安装等。

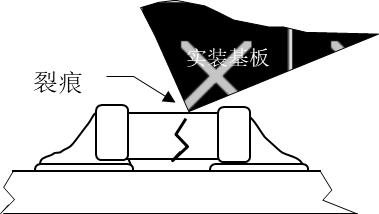

图 9 流转过程受力开裂示意图

①选择合适的PCB厚度。

②设计PCBA弯曲量时考虑MLCC能承受的弯曲量。 比较重的元器件尽量均匀摆放, 减少生产

MLCC 的 瓷 体 强 度 时 , 弯 曲 裂 纹 就 会 出 现 。 电 容 在 受 到 过 强 机 械 应 力 冲 击 时 , 一 般 会 形 成 45 度裂纹和Y型裂纹。

图 8 典型机械裂纹电容

常 见 应 力 源 : 工 艺 过 程 中 电 路 板 操 作 ; 流 转 过 程 中 的 人 、 设 备 、 重 力 等 因 素 ; 通 孔 元 器 件 插 入; 电路测试, 单板分割; 电路板安装; 电路板点位铆接; 螺丝安装等。

图 9 流转过程受力开裂示意图

措施:

①选择合适的PCB厚度。

②设计PCBA弯曲量时考虑MLCC能承受的弯曲量。 比较重的元器件尽量均匀摆放, 减少生产

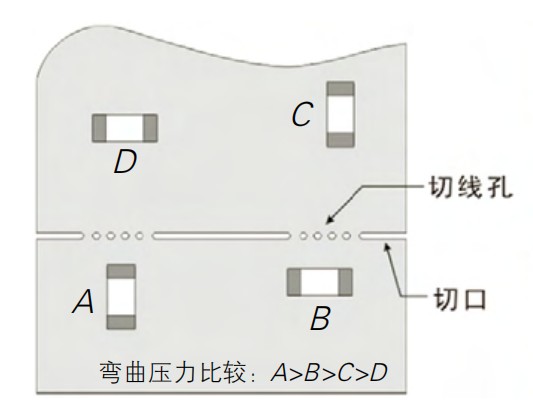

③优化MLCC在PCB板的位置和方向, 减小其在电路板上的承受的机械应力, MLCC应尽量与 PCB上的分孔和切割线或切槽保持一定的距离, 使得MLCC在贴装后分板弯曲时受到的拉伸应 力最小。

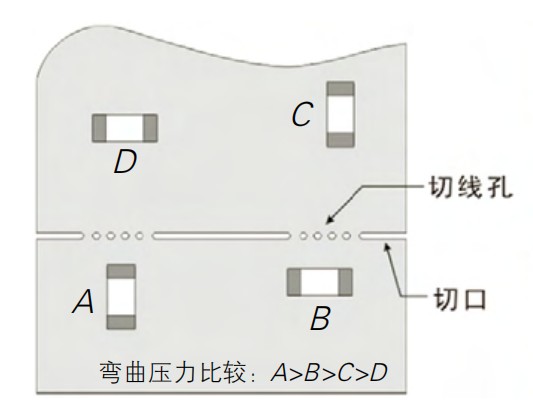

图 10 PCB板应力分布比较

④MLCC的贴装方向应与开孔、 切割线或切槽平行, 以确保MLCC在PCB分板弯曲时受到的拉 伸应力均匀, 防止切割时损坏。

⑤MLCC尽量不要放置在螺丝孔附近, 防止锁螺丝时撞击开裂。 在必须放置电容的位置, 可以 考虑引线式封装的电容器。

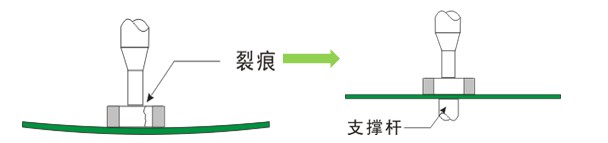

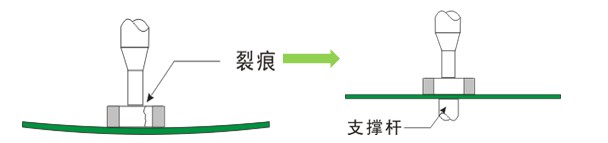

图 11 合理使用支撑杆示意图

图 10 PCB板应力分布比较

④MLCC的贴装方向应与开孔、 切割线或切槽平行, 以确保MLCC在PCB分板弯曲时受到的拉 伸应力均匀, 防止切割时损坏。

⑤MLCC尽量不要放置在螺丝孔附近, 防止锁螺丝时撞击开裂。 在必须放置电容的位置, 可以 考虑引线式封装的电容器。

图 11 合理使用支撑杆示意图

⑥测试时合理使用支撑架, 避免板受力弯曲。

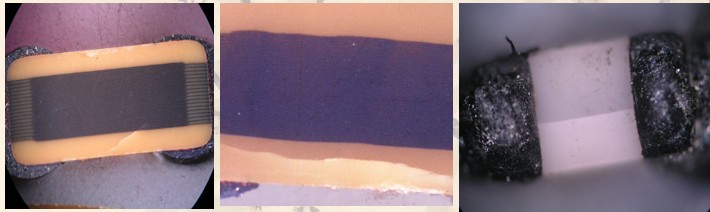

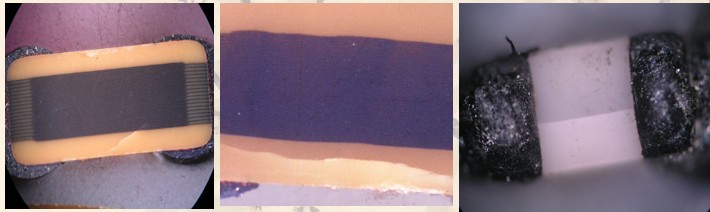

图 12 典型热应力开裂电容

电容在受到过强热应力冲击时, 产生的裂纹无固定形态, 可分布在不同的切面, 严重时会导致 在电容侧面形成水平裂纹。

原因: 热应力裂纹产生和电容本身耐焊接热能力不合格与生产过程中引入热冲击有关。 可能的 原因包括: 烙铁返修不当、 SMT炉温不稳定、 炉温曲线变化速率过快等。

措 施 : ① 工 艺 方 法 应 多 考 虑 MLCC 的 温 度 特 性 和 尺 寸 , 1210 以 上 的 大 尺 寸 MLCC 容 易 造 成 受 热不均匀, 产生破坏性应力, 不宜采用波峰焊接;

② 注 意 焊 接 设 备 的 温 度 曲 线 设 置 。 参 数 设 置 中 温 度 跳 跃 不 能 大 于 150 ℃ , 温 度 变 化 不 能 大 于 2 ℃/ s, 预热时间应大于 2 min, 焊接完毕不能采取辅助降温设备, 应自然随炉温冷却。

③手工焊接前, 应增加焊接前的预热工序, 手工焊接全过程中禁止烙铁头直接接触电容电极或 本体。 复焊应在焊点冷却后进行, 次数不得超过 2 次。

2 、 热应力裂纹

图 12 典型热应力开裂电容

电容在受到过强热应力冲击时, 产生的裂纹无固定形态, 可分布在不同的切面, 严重时会导致 在电容侧面形成水平裂纹。

原因: 热应力裂纹产生和电容本身耐焊接热能力不合格与生产过程中引入热冲击有关。 可能的 原因包括: 烙铁返修不当、 SMT炉温不稳定、 炉温曲线变化速率过快等。

措 施 : ① 工 艺 方 法 应 多 考 虑 MLCC 的 温 度 特 性 和 尺 寸 , 1210 以 上 的 大 尺 寸 MLCC 容 易 造 成 受 热不均匀, 产生破坏性应力, 不宜采用波峰焊接;

② 注 意 焊 接 设 备 的 温 度 曲 线 设 置 。 参 数 设 置 中 温 度 跳 跃 不 能 大 于 150 ℃ , 温 度 变 化 不 能 大 于 2 ℃/ s, 预热时间应大于 2 min, 焊接完毕不能采取辅助降温设备, 应自然随炉温冷却。

③手工焊接前, 应增加焊接前的预热工序, 手工焊接全过程中禁止烙铁头直接接触电容电极或 本体。 复焊应在焊点冷却后进行, 次数不得超过 2 次。

3 、 电应力裂纹

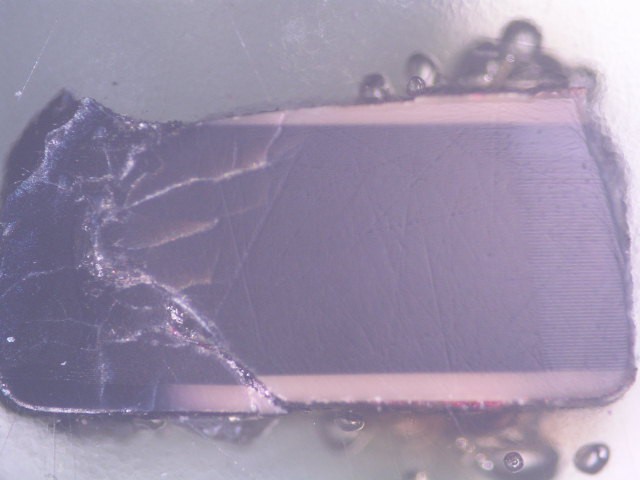

图 13 典型电应力开裂电容

过 电 应 力 导 致 产 品 发 生 不 可 逆 变 化 , 表 现 为 耐 压 击 穿 , 严 重 时 导 致 多 层 陶 瓷 电 容 器 开 裂 、 爆 炸 , 甚 至 燃 烧 等 严 重 后 果 。 遭 受 过 度 电 性 应 力 伤 害 的 MLCC , 裂 纹 从 内 部 开 始 呈 爆 炸 状 分 散。

措施: ①在器件选型时应注意实际工作电压不能高 于器件的额定工作电压;

②避免浪涌、 静电现象对器件的冲击。

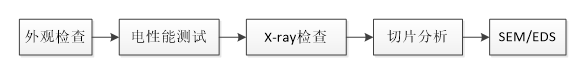

Q: 怎么进行MLCC失效分析呢?

A : 整 个 过 程 分 为 5 个 大 阶 段 : 外 观 观 察 、 电 性 测 量 分 析 、 无 损 分 析 、 破 环 性 分 析 、 成 分 分 析, 过程中需要进行外观检查、 电性测试、 内部结构检查、 失效点定位、 失效原因分析、 失效 点局部的成分分析, 整个 MLCC 的失效分析的流程如图:

图 14 MLCC失效分析流程图

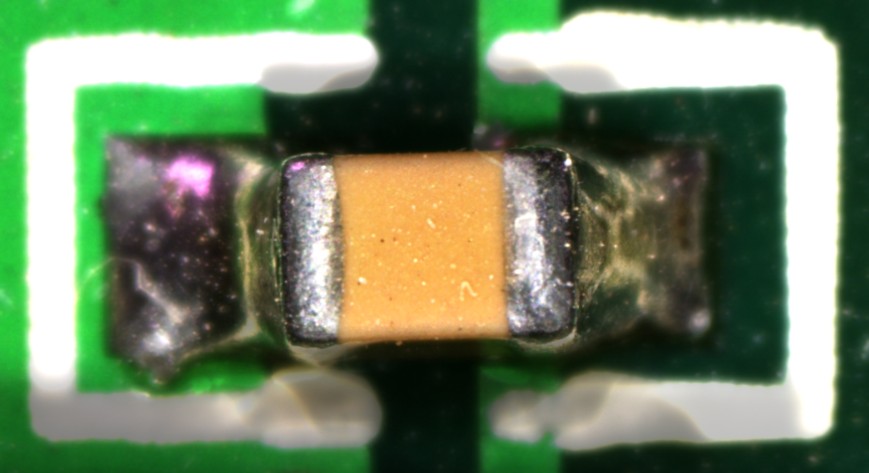

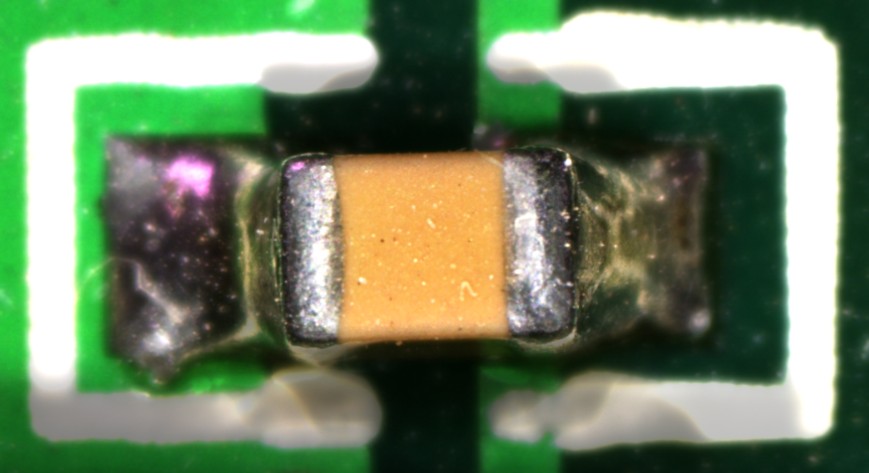

图 15 超景深数码显微镜立体外观观察

首先使用超景深数码显微镜进行外观立体观察, 检查电容表面是否有开裂, 多角度检查引脚侧 面焊锡爬升情况。 电容外观完好, 没有外部裂纹, 焊锡爬升良好。

图 15 超景深数码显微镜立体外观观察

首先使用超景深数码显微镜进行外观立体观察, 检查电容表面是否有开裂, 多角度检查引脚侧 面焊锡爬升情况。 电容外观完好, 没有外部裂纹, 焊锡爬升良好。

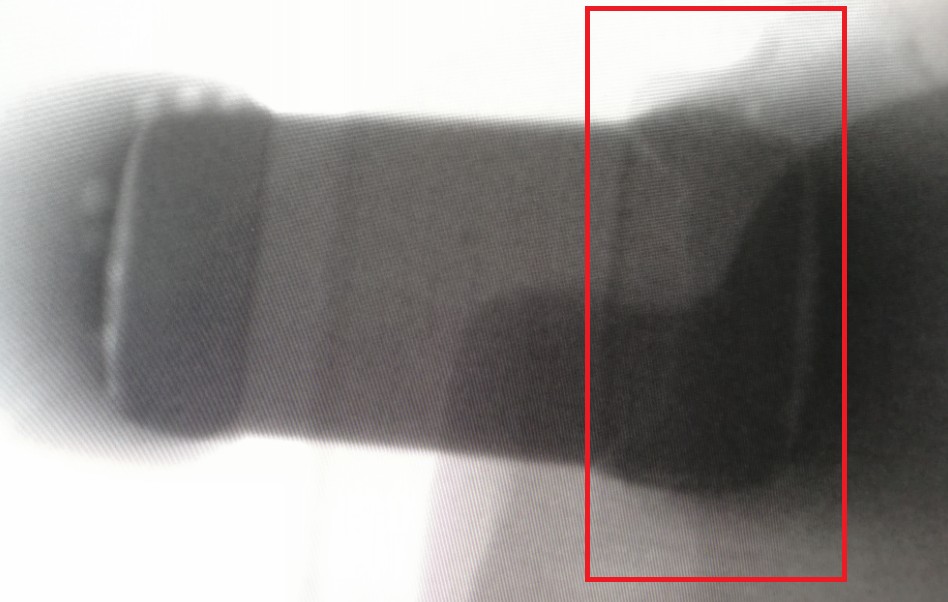

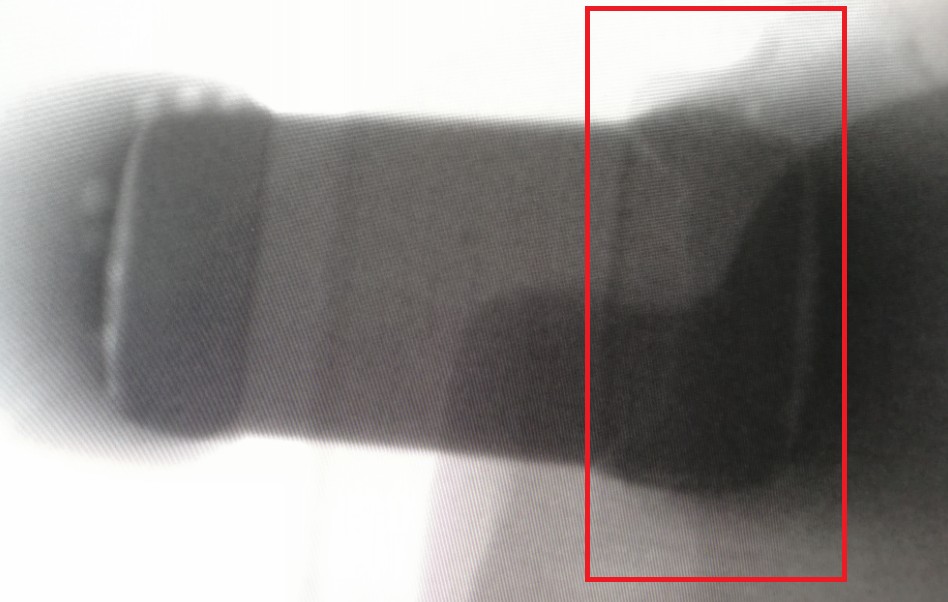

图 16 X- ray检查 对失效电容进行X射线检查, 在电容右侧发现裂纹。

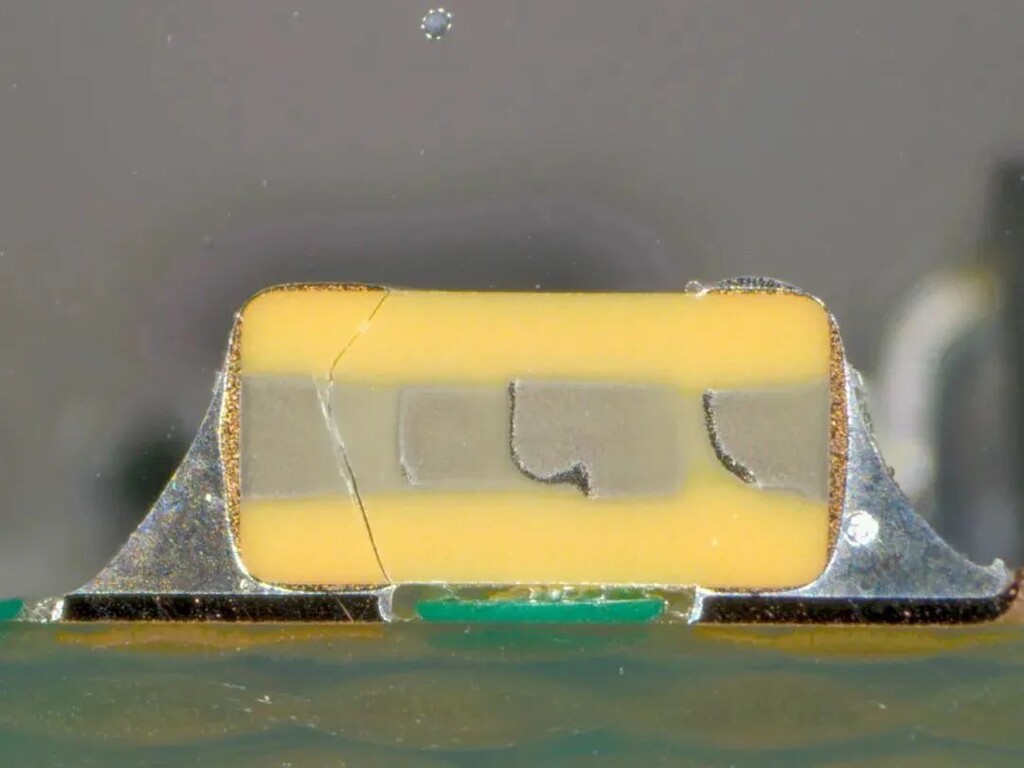

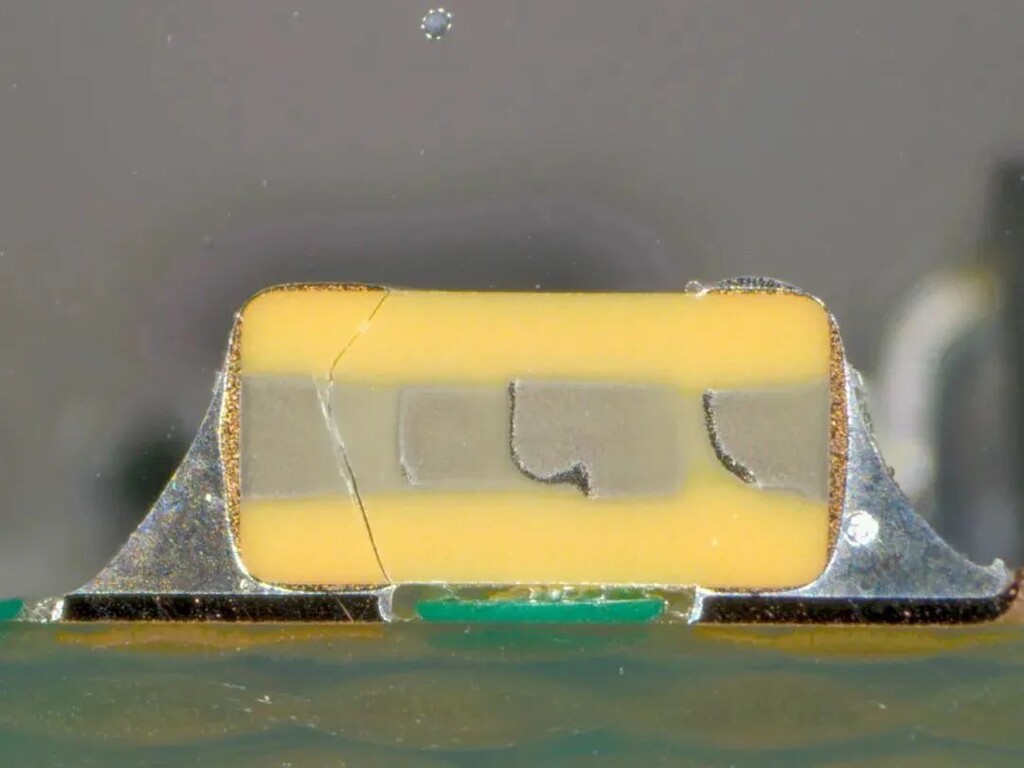

图 17 切片分析超景深数码显微镜观察截面

图 17 切片分析超景深数码显微镜观察截面

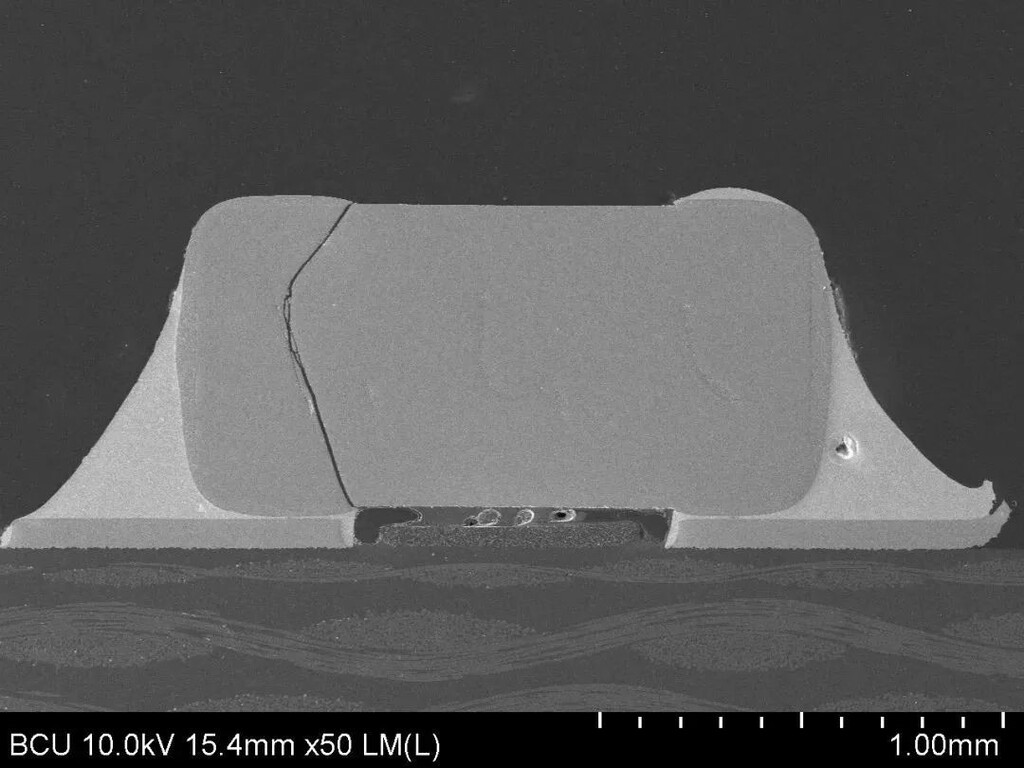

图 18 切片分析SEM观察截面裂纹形貌

对电容进行金相切片处理, 可以清楚地看出, 电容内部裂纹起源于焊端附近, 呈Y字型, 这是 典型的机械应力裂纹形貌, 对照可能的应力源排查, 规范操作过程, 最终解决电容开裂问题。

欢迎技术交流: www.skywell.cn

上一篇: 半导体基本知识

下一篇: 低阻值產品量測治具及方式

深圳市泽天电子有限公司

深圳市宝安区前进一路86号深信泰丰大厦10楼

电话:0755-29994688 邮箱:sale@skywell.cn ICP备案:粤ICP备11057819号

微信公众号 →

本站部分图文来源网络,如有侵权问题请通知我们处理!

建网站维护